ENGEL פיתחה מערכת תחזוקה חזויה של מכונות הזרקה על סמך מעקב ONLINE אחר מצבן.

צוותי התחזוקה במפעלי הייצור חייבים להבטיח זמינות גבוהה של מערכות הייצור, ובו בזמן להפחית את העלויות הכרוכות בעבודות התחזוקה ובהחזקת חלקי חילוף במלאי המפעל. שיטת INDUSTRY 4.0, המבוססת על רישות מערכות הייצור ועל איסוף ועיבוד שיטתיים של נתוני המכונות, פתחה הזדמנויות חדשות לתחזוקה חזויה, המבוססת על מעקב רציף ובזמן אמיתי אחר מצבם של הרכיבים הקריטיים במכונות ההזרקה.

תחזוקה של מכונות הזרקה הייתה ועודנה בבחינת "קופסה שחורה". מצב הרכיבים הקריטיים, אשר מותקנים במכונה ומבטיחים את איכות התהליך והמוצר, הוא בגדר נעלם עבור מפעיל המכונה. כדי למנוע הפתעות בלתי נעימות, נוהגים חלק מהיצרנים להחליף רכיבים מתבלים בצורה תקופתית בין אם צריך ובין אם לא צריך. מדיניות זו מונעת הדממות בלתי מתוכננות, מקצרת את ההדממה הנדרשת לצורך החלפת רכיבים בלתי צפויה וחוסכת נזק נלווה לציוד ההיקפי. עם זאת, כיוון שבשיטה זו החלפת הרכיבים נעשית במקרים רבים מוקדם מהנדרש, עלויות התחזוקה גבוהות יותר והזמינות של המכונות נפגעת.

חברת ENGEL מציעה פתרון חדש בשם e-connect.monitor, שירות של תחזוקה מרחוק, כולל הזמנת חלפים, אשר מבוסס על התקשורת האלקטרונית ופועל 24 שעות ביממה. בשיטה זו ניתן לנצל במלואו את אורך חייהם של רכיבי המכונה ולתכנן בצורה מדויקת את מועדי ההדממה שלה. הדבר נעשה על ידי בדיקת מצבם של רכיבים קריטיים לתהליך תוך כדי עבודת המכונה והערכה אמינה של משך העבודה התקינה שנותר להם. שיטה מגבירה את זמינות המכונה ומפחיתה משמעותית את עלויות התחזוקה.

הפתרון החדש של ENGEL מרחיב את התשתית של INJECT 4.0 (הגרסה ה"אֶנגֶלית" של מערכת INDUSTRY 4.0) בתחום של "שירות חכם" (SMART SERVICE) ומניח נדבך נוסף לביסוס מפעלכם כ"מפעל חכם". מערכת e-connect.monitor היא כיום היחידה בשוק המאפשרת תחזוקה חזויה של רכיבי מכונות ההזרקה על בסיס מצבם האמיתי.

להלן שתי דוגמאות: מעקב אחר מצבם של בורגי פלסטיפיקציה ומעקב מקוון אחר הנעות של מסבים כדוריים (כּוֹשים או SPINDLES).

ניצול מלא של צפי התפקוד התקין של בורגי פלסטיפיקציה

בורגי פלסטיפיקציה במכונות ההזרקה נתונים בעומס מכני גבוה מאוד. למרות שהחומר ממנו עשוי הבורג, וכן הגיאומטריה וטיפול פני השטח שלו, מותאמים במדויק לחומר שהוא אמור לעבד, הבורג חשוף לשחיקה ובליה, והצפי לגבי התפקוד התקין שלו קצר מהצפי לגבי התפקוד התקין של המכונה.

כדי לבדוק את מצב הברגים יש להסיר אותם בתהליך ממושך ומורכב, המחייב לעצור את הייצור, לקרר את המכונה, לפרק את הקנה ולמשוך את הבורג. במכונות הזרקה גדולות ההשבתה של המכונה עשויה להימשך שני ימי עבודה שלמים.

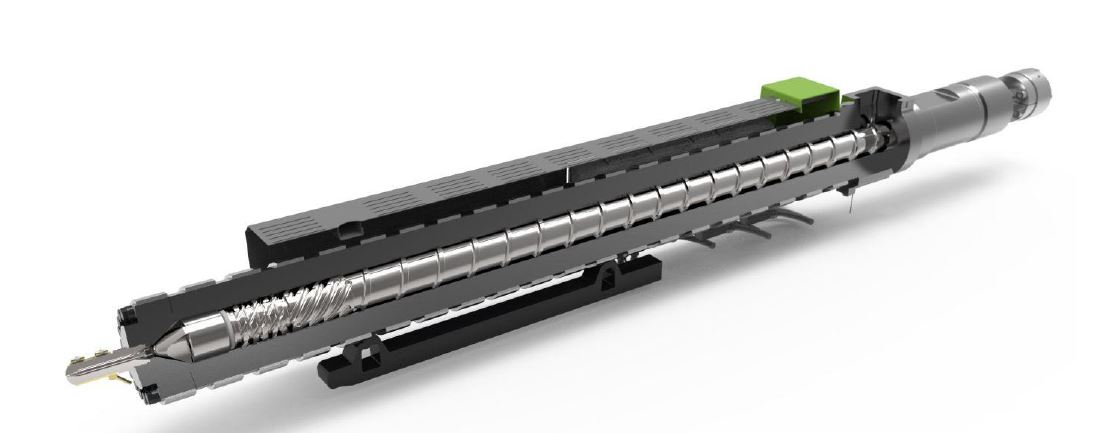

כדי לחסוך זאת פיתחה ENGEL מערכת מדידה, אשר מבוססת על חיישנים מתקדמים ומותקנת בקלות מצידו החיצוני של הקנה (תרשים 1).

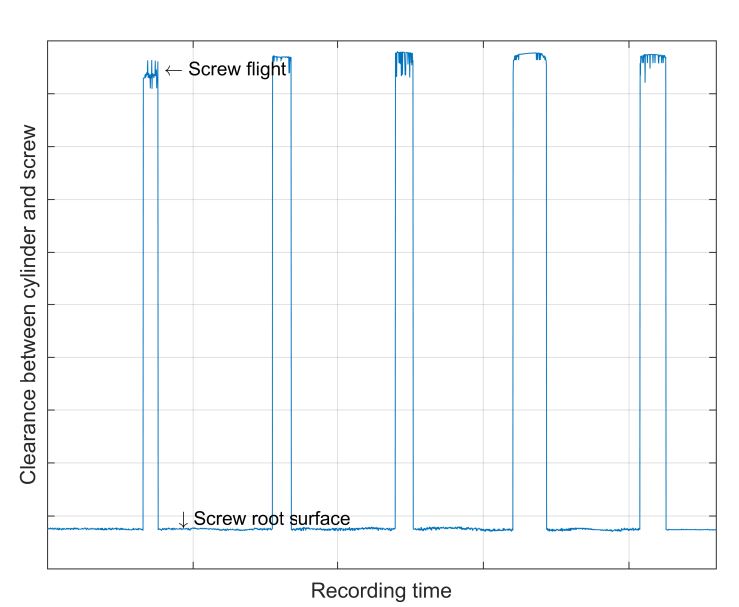

מדובר בחיישנים אולטראסוניים, אשר מבצעים את המדידה ללא מגע עם הבורג. גלי הקול המשודרים והמוחזרים יכולים לעבור ללא הפרעה דרך דופן הקנה ודרך ההיתך הפלסטי. הם מודדים את המרחק בין כריכת הבורג לבין הדופן הפנימית של הקנה, אשר הולך וגדל במהלך עבודת המכונה עקב השחיקה ואסור לו לעלות על ערך מסוים (תרשים 2). ערך הטולרנס תלוי בדרישות של החלק המוזרק, בחומר המעובד ובגימור פני השטח של הבורג. ככלל, השחיקה של כריכות הבורג היא הבליה המשפיעה יותר מכול על איכותו של תהליך ההזרקה.

המדידה מתבצעת על ידי מהנדס שירות של ENGEL, אשר מעריך את איכות איתותי המדידה ועוצר אותה ברגע שמתקבלים נתונים אמינים (תרשים 3). איסוף הנתונים נמשך דקות ספורות בלבד. תוצאות המדידה משודרות ל-ENGEL באמצעות חיבור נתונים מאובטח לצורך הערכה אוטומטית, והאבחון נעשה תוך שימוש במודלים מתמטיים, שפותחו במיוחד למטרה זו. בעתיד יהיו תוצאות ההערכה זמינות ליצרן בצורה מקוונת באמצעות פורטל הלקוחות e-connect.

כאשר בודקים את מצב הבורג בפרקי זמן קבועים, המערכת יכולה לחשב את שארית חיי התפקוד התקין של הבורג בהתבסס על קצב השחיקה. פרקי הזמן למדידות תלויים בסוג היישום. גורם מכריע הוא החומר אותו מעבדים. פולימרים ממולאים בסיבי זכוכית, למשל, גורמים בדרך כלל לבליה הרבה יותר מהירה מאשר פוליפרופילן סטנדרטי, לכן הם מחייבים לבדוק את הבורג בפרקי זמן קצרים יותר. גורמים נוספים המשפיעים על הבליה כוללים גם את זמן המחזור.

חיזוי זמן התפקוד הנותר של הרכיב מאפשר למפעיל המכונה להחליף את הבורג בנקודת זמן אופטימלית. הוא יכול להזמין את הבורג החדש בעוד מועד ולתאם את האספקה במדויק עם הלו"ז שנקבע להחלפה. בדרך זו, ה-e-connect.monitor מקצר את זמן ההדממה ומבטל את הצורך בהחזקת מלאים של חלקי חילוף.

בטווח הארוך, המעקב הסדיר אחר מצב הבורג גם תומך באופטימיזציה של התהליך משום שהוא מאפשר לזהות פרמטרים של התהליך, אשר מזרזים את הבליה של רכיבים מסוימים במכונה, ולשנות אותם.

המערכת הוכחה במציאות עוד לפני שהושקה רשמית

כמו רבים מהמוצרים והפתרונות של ENGEL, מערכת e-connect.monitor החדשה מבוססת על שיתוף פעולה הדוק בין ספק המערכת ללקוחותיו. זמן רב לפני ההשקה המסחרית, ENGEL כבר בחנה את המערכת בשימוש מעשי וביצעה בה אופטימיזציות. בין השותפות לפיתוח הייתה חברת PRAHER PLASTICS AUSTRIA, שאחד מתחומי פעולתה החשובים הוא ייצור שסתומים, אביזרים ומְתָאמים לברכות שחייה מ-ABS, PVC, PP, PP-GF ו-PVDF.

בחברה זו הותקן מודול מערכת התחזוקה החזויה של הבורג על מספר מכונות ENGEL, כולל מכונה ללא קולונות בת 500 טון עם בורג בקוטר 90 מ"מ, בה מיוצרים שסתומי ABS – שישה (6) כיוונים לשטיפה נגדית של מסנני חול בברכות ובמערכות לטיפול בשפכים (תרשים 4). שסתומים כאלה חייבים לפעול בצורה אמינה בתנאים קשים מאוד. בנוסף, ייצור החלק חייב להיות מדויק מאוד עקב השינויים בעובי הדופן.

השסתומים מיוצרים בכמויות גדולות לכן יש צורך לבדוק את מצב הבורג באופן סדיר. "בעבר היינו צריכים להסיר את הבורג בתהליך ממושך, שהיה גורם להדממת המכונה לפרקי זמן ארוכים", אומר וילהלם ראבר (WILHELM RABER), ראש מחלקת הזרקה (טכנולוגיה וייצור) בחברת PRAHER. "עכשיו המדידה נמשכת 15 דקות בלבד ואין צורך להדמים את המכונה. פירוש הדבר שאנחנו יכולים לבדוק את הבורג לעיתים קרובות יותר ולשפר את תחזיות התחזוקה."

כחלק משיתוף הפעולה עם ENGEL במהלך הפיתוח, מצב הבורג נבדק אחת לשמונה שבועות במשך שנה. "בזכות הבדיקות התכופות ניתן עכשיו להניח, שלא הבליה היא הגורם לבעיות המתגלות בתהליך," אומר ראבר, "והדבר יכול לזרז מאוד את תהליך איתור הליקויים."

שותפה נוספת לפיתוח שלENGEL היא חברת SCHOFER, המתמחה בייצור חלקים חיצוניים לרכב, להם נדרשים פני שטח באיכות גבוהה במיוחד. החברה מעבדת קשת רחבה של חומרים, החל מ-ABS, דרך PP ו-PA וכלה ב-PMMA ו-PC. "אנחנו ממוקמים במרחק נסיעה של דקות אחדות בלבד מהאתר של ENGEL, לכן אנחנו נהנים מאספקה מהירה במיוחד של חלקי חילוף," אומר ג'וזף פרושל (JOSEF FROSCHL), מנהל הייצור ב-SCHOFER.

הגורם הקריטי העיקרי, המשפיע על זמינות המכונה במפעל זה הוא העובדה, שלצורך העיבוד נדרשות גאומטריות בורג ייחודיות. "עבור מידות מיוחדות אנחנו נדרשים לעיתים לייצר את הבורג בייצור יחידני. לאור העובדה שאנחנו יכולים עכשיו לחזות את משך התפקוד של הברגים בעזרת מערכת e-connect.monitor, גם אנחנו וגם ENGEL יכולים לתכנן טוב יותר את לוח הזמנים לתחזוקה ולייצור. בנוסף, אנו מונעים מצבים לחוצים הנובעים מהדממה בלתי צפויה של קווי ייצור".

משתמשי מערכת המדידה e-connect.monitor, הן ב- PRAHERוהן ב-SCHOFER, הכריזו, שהם מתכננים להמשיך להשתמש בה כדי לבדוק באופן סדיר את מצב הברגים גם לאחר תקופת הניסיון. הם גם ימשיכו לעבוד בקשר הדוק עם ENGEL כשותפים לפיתוח.

מעקב מקוון אחר הנעות של מסבים כדוריים (כּוֹשים או SPINDLES)

מערכת התחזוקה החזויה לא רק מתאימה לחלקים החשופים לשחיקה ובליה, אלא יכולה גם לתמוך במעקב אחר רכיבי ליבה קריטיים אחרים של מכונת ההזרקה. בנוסף למודול הבורג, ENGEL פיתחה מודול להנעות המבוססות על מסבים כדוריים (כּוֹשים או SPINDLES), המותקנות במכונות ההזרקה החשמליות. הנעות אלה ממירות תנועה צירית לתנועה סיבובית ולהיפך. כיוון שבכל מכונה פועלים מספר כּוֹשים ודי בכשל של כּוֹש אחד כדי לעצור את כל קו הייצור, מצב הכּוֹשים (בניגוד למצב של בורגי הפלסטיפיקציה) נבדק באופן רציף.

קיימות שיטות שונות לעשות זאת. בין השאר אוספים ומנתחים נתוני טמפרטורות, תדרים וביצועים והתוכנה מאפשרת לקבל משילוב הנתונים האלה אבחון אמין לגבי הנזק שנגרם לכּוֹש תוך שימוש באלגוריתם לניתוח אשכולות. אבחון הנזק לכּוֹש עומד ביחס הפוך לצפי התפקוד התקין שלו: ככל שמדד הנזק גבוה יותר כן מתקצר משך התפקוד התקין הצפוי של הכּוֹש.

כאשר מחברים את המערכת לפורטל הלקוחות e-connect היא מודיעה למשתמש ישירות מתי הכּוֹש מגיע למצב קריטי. ניתן גם לתכנת את המערכת כך, שאיתות ההתרעה יגרום להנפקה אוטומטית של הזמנת חלקי חילוף והזמנה של מהנדס שירות.

תהליכים חכמים מאפשרים יותר תפוקה, יעילות ואיכות

כאמור, המטרה של INDUSTRY 4.0 היא ליצור "מפעל חכם", שבו כל מכונות הייצור ורכיביהן מְתַקשרים זה עם זה ומבצעים בהתמדה אופטימיזציה עצמית. כתוצאה מכך, התפוקה, היעילות, האיכות והגמישות של הייצור משתפרות משמעותית. השיטה מתמקדת בשלושה תחומים: המכונה, הייצור והשירות, ו-ENGEL מציעה מגוון רחב של מוצרים ופתרונות בכל אחד מהתחומים הללו תחת מטריית הכותרת INJECT 4.0. בתחום של "שירות חכם", ה- e-connect.monitor של ENGEL מציע ללקוחותיה ערך מוסף מיידי.